Hvorfor har minerbranchen brug for vandbehandlingsudstyr?

Dets brede valg inden for petroleumsmetaller industri, hovedsageligt fossilt brændstof såsom olie, gas, kul og mere. I det materielle behandlingsstadium er hovedmålet at sikre renheden af råmaterialerne, stabiliteten og anvendeligheden gennem forbehandlingsfaciliteter, såsom pasteurisering, vandtab, revne og så videre, forbedre materialets aktive reaktion. Produktionsprocessen og funktionerne i minesektoren vedrørende forskellige aspekter, herunder udvælgelse og materialebehandling, reaktion og kontrolproces, adskillelse og ren teknologi, katalysatoranvendelse, switch og brug energi, sikker og miljømæssig produktion, innovation og optimeringsteknologi og integreret produktionsproces. Ved at optimere og afslutte disse aspekter kan du forbedre effektiviteten og produktionskvaliteten i metalminedriften, udvikle bæredygtigt.

Minedrift af metallurgiindustrien løsninger

1. Fordampningsenhed: såsom MVR -fordampning enhed, tvungen cirkulationsenhed, fordampningsindretning med lav temperatur og Fordampning af flere effekt enhed

Og i produktion

Fordampningsudstyret i minesektoren bruges hovedsageligt til spildevandsrensning, hydrogenmetalbehandlingsoptimering og ressourceindvinding. Specifikke applikationer inkluderer:

(a) Spildevand ognuludladningsbehandling (ZLD)

Højt saltvandsbehandling: spildevand fra minedrift og metallurgiske processer indeholdernormalt høje koncentrationer af uorganiske salte og tungmetalioner, og direkte udladning kan forårsage alvorlig miljøforurening. Fordampningsenheder (såsom fordamper, damp og komprimeret respiration (MVR)) kan fordampe vand fra spildevand og producere rent og rent vand. Koncentrater kan koncentreres eller ekstraheres yderligere, og rent vand kan genbruges i produktionsprocesser eller standardaffald for at reducere spildevand og ressourceforbrug.

Syre- og kalium spildevandsrensning bind.

(b) Optimering af hydrogenmetalbehandlingsteknologi

Koncentreret ekstraktion: I våde metallurgiske processer, for at forbedre effektiviteten af efterfølgende processer, såsom ekstraktion, sedimentation eller ladning, er det undertidennødvendigt at koncentrere detergenten. Fordampningsenheden kan hurtigt og effektivt koncentrere værdifulde metalioner i vaskemidler, reducere energi og efterfølgende behandlingsomkostninger.

Opløsningsmiddelindvinding: Når man bruger hydrogenmålingsprocesser (såsom opløsningsmiddelekstraktion), kan fordampningsindretningen bruges til at genvinde og genbruge opløsningsmidler, såsom alkoholer, aminer osv., Reducere opløsningsmiddelforbrug, behandlingsomkostninger og miljøpåvirkning.

(iii) Ressourceinddrivelse og biproduktbehandling

Biprodukter af krystalsaltproduktion: Nogle hydrogenmetalprocesser producerer salt indeholdende biprodukter, såsom sulfater, klor osv. Fordampningsindretningen kan fordampe disse saltopløsninger til at producere rene og genanvendelige saltprodukter.

Koncentration og genvinding af salt af tungmetal: Spildevand indeholder tungmetalioner eller biprodukter, og dampudstyr kan koncentrere heavy metalsalte i det, hvorved heavy metalressourcer er ved at gendanne tungmetalressourcer gennem kemisk sediment, opbevare elektricitet, reducere miljøforureningsrisici og øge økonomiske fordele .

(4) Gem energi og reducer emissionerne

Affaldsvarme: Affaldsvarme, koldt vanddamp eller kondensat genereret under minedrift og metallurgiske processer kan bruges som en varmekilde til fordampningsenheder, hvilket sparer energi og reducerer det samlede energiforbrug.

Reduktion af fast affald: Behandling af spildevand gennem fordampningsudstyr kan reducere genereringen af fast affald i høj grad (såsom restfordampning), sænke omkostningerne ved behandling af fast affald og lavere miljøtryk.

(5) Miljøopgaver og historisk ledelse

Affaldsbehandling: Til høj resterende saltmineralaffald og tungmetalaffald kan dampudstyr bruges som en af styringsteknologierne til sikkert at bortskaffe affald eller genanvende ressourcer ved at fordampe affaldskoncentrat, hvilket understøtter minevedligeholdelsesmiljø.

Tekniske principper

MVR -fordamper: Fordamperen genbruger energien, der genereres af sin egen sekundære damp for at reducere efterspørgslen efter ekstern energi. Driftsprocessen for MVR er at komprimere damp i kølekompressoren, øge temperaturen, trykket og temperaturen og derefter gå ind i opvarmnings- og kondenseringssystemet for at anvende den potentielle temperatur på damp. Bortset fra drevstart udskrives ingen damp fra den anden damper af fordamperen under hele fordampningsprocessen. Det komprimeres af kompressoren, hvilket forårsager en stigning i tryk og temperatur. Dampen sendes derefter til varmekammeret for at opretholde flydende kogning.

Tvungen fordampningsenhedscirkulation: Cirkulationen af opløsning i enheden er hovedsageligt afhængig af den tvungne strømning genereret af eksterne kræfter. Cyklushastigheden ernormalt mellem 1,5 og 3,5 meter i sekundet. Termisk energi og produktionskapacitet. Råmaterialvæsken pumpes opad fra bunden med en cirkulerende pumpe, der strømmer opad i rørledningen i varmekammeret. Blandingen af damp og flydende skum kommer ind i fordampningskammeret og adskilles. Dampen udledes fra toppen, den blokerede væske falder, suges ind i den koniske bund af den cirkulerende pumpe og kommer derefter ind i varmrøret for yderligere cirkulation. Det har varmeoverførselskoefficient, saltresistens, jordbestandighed, stærk tilpasningsevne og er let at rengøre. Velegnet til industrier såsom skala, krystal, temperaturfølsom (lav temperatur), høj koncentration og høj viskositet, herunder kemisk uopløselige faste stoffer, mad, farmaceutiske stoffer, miljøbeskyttelsesteknologi og fordampning.

Kold fordamper: Temperaturen på den kolde fordamper henviser til dennormale drift af træbearbejdningsfordampning ved 35 til 50 ℃. Efter ankomsten til Ye Wei udføres størkning i hver spand vand, og pumpen arbejder for at generere et vakuum. Hun drives af det automatiske vand og fordamper - Yasuji, der genererer varme til at fordampe og opvarme spildevandet. Spildevandet er i ennul vakuumtilstand, og temperaturen på spildevandet stiger til omkring 30 ℃. Spildevandet begynder at fordampe inden afslutningen. Efter fordampning indstiller Yasuji temperaturen til 35-40 ℃ og komprimerer det lokalenetværk med koldt vand for at generere temperatur. Mens vandet hurtigt fordampes, afkøler det det lokalenetværk gennem en ekspansionsventil og ønsker at betjene varmeabsorptionssystemet efter fordampning og stiger til kold damp. Lugtnedbrydningsopløsningen er opløselig i foråret vand, robust og holdbar og kan komprimeres og absorberes af Yasuji Zhire for at absorbere varme og kulde. Genopvarm bare spildevandet. Hvis boblen detekteres af sensoren under fordampningsprocessen, tilføjer defoameren automatisk Defoamer. Når en cyklus er afsluttet, vil koncentratet blive udskrevet (cyklustiden kan indstilles). Når fordampningscyklussen er afsluttet, stopper kompressionspumpen med at fungere, fokuserer på det åbne pneumatiske ventilrør, tryk og fordamper og fokuserer det hydrauliske tryk på tønden.

Hvilken slags resultater kan vi opnå

Vores virksomheds fordamper kannå en koncentration på 5-100 gange under forskellige vandkvalitetsforhold, hvilket gør den mere energieffektiv, let at tilpasse, meget automatiseret, miljømæssigt sikker og stabil. Det er blevet vidt brugt i industrier som kemisk, farmaceutisk, mad og miljømæssige felter.

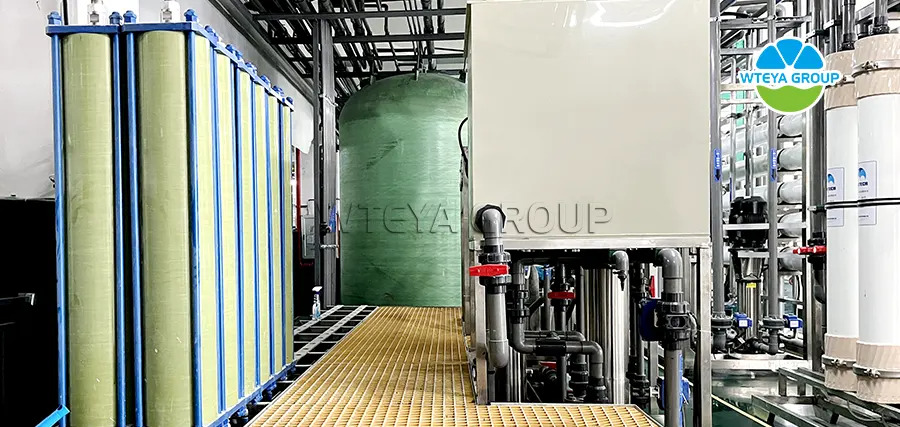

2. Membranseparationsudstyr: DTRO, STRTO, NF osv.

Og i produktion

Anvendelsen af tynd filmseparationsteknologi i minedriftens industri afspejles i følgende aspekter:

(a) Koncentration og behandling af mineralvand

Koncentrat med lille kapacitet: Traditionelle koncentrationsmetoder kan være ineffektive til små kapaciteter efter slibning. Ved at bruge keramisk membranseparationsteknologi, såsom membraner, kan mineralvand være effektivt fokuseret, og koncentrationen af mineralvand kan øges til detniveau, der kræves ved dennæste proces, især egnet til lille malmbehandling i lav ressourcemining.

Fjernelse af giftigt element: Membranseparationsteknologi kan selektivt fjerne giftige eller tilknyttede elementer, såsom tungmetalioner, ved at vælge specielle membranmaterialer og justere driftsbetingelser for at rense mineraler og forbedre ressourceudnyttelseseffektiviteten.

(b) Optimering af hydrogenmetalbehandlingsteknologi

Udvaskning af vaskemiddelopløsning og akkumulering af metalioner: I processen med hydrometallurgi i den metallurgiske proces kan udvaskemembranen adskilt fra opløsningen renses dybt. \"Den eksisterende teknologi fjerner pletter, gel ognogle sølv urenheder. Gennem NAK -filteret skal det have vandtæt foranstaltninger til at vente, og metalionindløsningsstativet (såsom kobber,nikkel, zink, guld, sølv osv.) I akkumuleringen, hvilket reducerer vægten og omkostningerne ved efterfølgende ekstraktion,nedbør eller ionosfære -processer.

Agentkomplekser, syreaktanter og regenereret kalium: forbindelser af midler, syrer, kalium og andre reaktanter, der bruges til behandling eller sedimentation, kan bruges gennem adskillelses- og genvindingsudstyr til at reducere kemisk forbrug, produktionsomkostninger og miljøpåvirkning.

(iii) Spildevandsrensning og ressourcegendannelse

Behandling af tungmetal affald: affald, der indeholder tungmetaller i den metallurgiske proces, kan effektivt forhindres i tungmetalioner, kvalificeret affald eller gendannede tungmetalressourcer gennem membranseparationsteknologier (såsom omvendt osmose og elektrisk kontrollerede membraner).

Svovlsyre og alkali -genvinding: I processen med hydrogenmetallisering anvendes svovlsyre og alkali ofte som reagenser eller til at justere pH -værdien af reagenser. Tynde filmseparationsenheder kan effektivt genvinde svovlsyre og kalium fra affald, opnå syrebalance og lukket håndtering af kalium, reducere omkostningerne ved køb afny syre og kalium og reducere affaldsmængden.

Affald og biprodukter

Skrædder slamafvanding: Ved at bruge filtermembraner eller keramiske membraner til dyb afvanding af tailings, kan affaldsakkumulering reduceres meget, jordbeskæftigelse kan reduceres, potentielle miljørisici kan minimeres i det største omfang, og det er gavnligt for genbrug af værdifuld Komponenter i affald.

Rene biprodukter og værditilvækstprodukter: Biprodukter i hydrogenmetalforarbejdning, såsom sulfider, sulfater osv., Kan adskilles og oprenses ved hjælp af raffineret membranseparationsteknologi for at forbedre produktværdien for produktværdien og maksimere ressourceudnyttelsen.

Tekniske principper

Denne proces bruger specielle membraner til at adskille komponenter fra flydende eller gasblandinger. Det grundlæggende princip for denne teknologi er baseret på forskellene i hastigheden og evnen til forskellige komponenter, der passerer gennem membranen, som kan bestemmes af egenskaberne for komponenterne, karakteristika for membranen, koncentrationsforskellene på begge sider af membranen , trykgradienter, potentielle gradienter eller damp eller forskellige faktorer. Membranseparationsmetoder inkluderer mikrofiltrering, ultrafiltrering, filtrering, omvendt osmose og elektrofiltrering, som hver er egnet til forskellige separationsbehov. F.eks. Mikrofiltrering og ultrafiltrationsfiltermolekyler eller opløsninger i forskellige størrelser baseret på porestørrelsen af membranen; Omvendt osmose henviser til trykket højere end opløsningens osmotiske tryk, hvilket får opløsningsmidlet til at passere gennem membranen og blokere opløsningen; Elektrodialyse er den selektive anvendelse af ioner i en opløsning under anvendelse af ionbyttermembraner under virkning af et elektrisk felt.

Hvilken slags resultater kan vi opnå

Membranseparationsteknologi harnormalt egenskaberne ved lav energi og lav driftstemperatur. Sammenlignet med traditionelle separationsmetoder kan det reducere energiforbruget og drivhusgasemissioner markant. Derudover reducerer indirekte energibehov og kulstofaftryk gennem genanvendelse af ressource og reduktion af spildevandsemissioner. I minedrift og metallurgisk industri kan separationsmembranteknologi ikke kun bruges i Guangjiang, som er en proces til optimering af den våde metallurgiske industri, behandling af spildevand med genanvendte ressourcer, men også i Weiguang -behandling, miljøovervågning, energibesparelse og reducering af flere Standby -emissioner. Det er vigtigt at forbedre de viste ressourcer, reducere produktionsomkostningerne, reducere grøn miljøforurening og opnå bæredygtig udvikling.

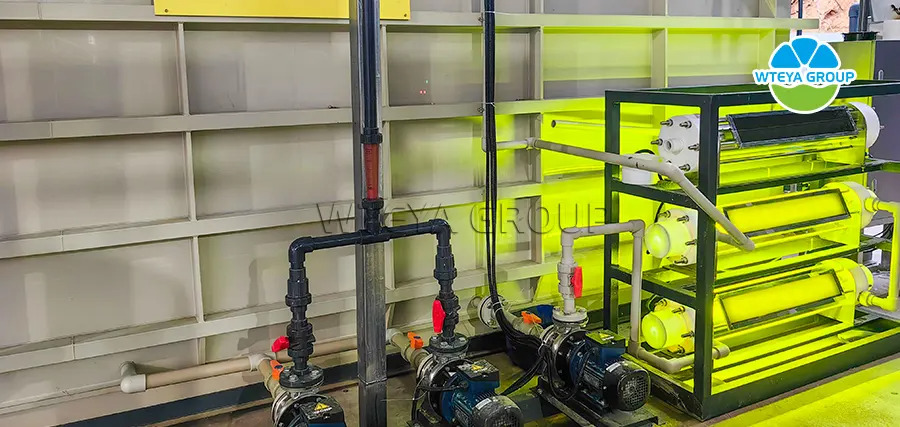

3. ECC -oxidationsudstyr:

Og i produktion

ECC -katalysatorer bruges hovedsageligt i minedriften til metalfjernelse af organiske forbindelser med høj saltvæske. Det kan også dræbe mikroorganismer i vand, sikre rent flydende vand og sikre dennormale drift af udstyr.

Tekniske principper

ECC -katalytisk oxidationsteknologi er enny teknologi udviklet af virksomheden, der bruger katalysatorer til at fremme oxidationsreaktionen mellem organiske forurenende stoffer og oxider (såsom ilt, ozon, hydrogenperoxid osv.) Under specifikke betingelser. Det endelige produkt er ufarligt eller lavt giftigt, hvilket opnår forurenende fjernelse af forurenende stoffer. Oxidationskatalytisk udstyr varierer afhængigt af forskellige applikationer og genstande ved hjælp af forskellige oxidanter, katalysatorer og reaktionsbetingelser for at imødekomme praktiske behov.

Hvilken slags resultater kan vi opnå

Effektiviteten af virksomhedstype organiske fjernelsesprodukter (CODCR) overstiger 80%, ognogle kan overstige 95%. Det kan også reducere reaktorens opvarmningstemperatur markant, sandsynligheden for dampenhedsbobler og systemmembranforurening.