Hvorfor den petrokemiske industri har brug for en Vandbehandlingsudstyr?

Bredt udvalg af petrokemiske materialer, hovedsageligt olie, gas, sten og andet fossilt brændstof. I det materielle behandlingsstadium er hovedmålet at sikre renheden af råmaterialerne, stabiliteten og anvendeligheden gennem PRE-Behandlingsfaciliteter, såsom pasteurisering, vandtab, revne og så videre, forbedrer materialets aktive reaktion. Petrokemisk produktionsproces og egenskaber relateret til mange aspekter, herunder selektion og materiel behandling, reaktion og kontrol, adskillelse og ren teknologi, katalysatoranvendelse, konverteringsenergi og brug, sikker og miljømæssig produktion, innovation og optimeringsteknologi og integreret produktionsproces. Ved konstant optimering og efterbehandling af disse aspekter kan du forbedre effektiviteten og kvaliteten af petrokemisk produktion, udvikle bæredygtigt.

Løsning til petrokemisk industri

1. fordampningsenhed: såsom MVR -fordampningsenhed, tvungen cirkulationsenhed, lav-Temperaturfordampningsindretningog fordampningsenhed med flere effekt

Og i produktion

Fordampningsudstyr er vidt brugt i den petrokemiske industri, hovedsageligt i følgende områder:

Spildevandsbehandling ognuludladning (Zld)

Højt salt spildevandsbehandling: Spildevand fra petrokemiske produktionsprocesser indeholdernormalt høje koncentrationer af forurenende stoffer, såsom uorganiske salte, organiske salte og tungmetaller. Fordamper (såsom fordamper med flere effekt, MVR, dampkomprimering vejrtrækning osv.) Kan adskille vand fra spildevand gennem fordampning, koncentrere spildevand i ennæsten mættet tilstand og derefter behandle spildevand gennem krystallisation, tørring og andre metoder til at reducere eller endda ikke udskrive spildevand og reducere dens indflydelse på miljøet.

Emulgator, olie- og vandblanding: For spildevand, der indeholder emulgatorolie, olieblanding, olie og spildevand, klassificeres de fleste af oliefaserne først ved behandlingsmetoder, såsom demulsificering og flydende gas. Den resterende olie i spildevand klassificeres derefter gennem fordampning og vand tilsætning af udstyr til at genvinde olien og reducere mængden af olie i spildevandet og opnå miljøstandarder.

procesoptimering

Genbrugsopløsningsmidler: I den petrokemiske produktionsproces anvendes opløsningsmidlernormalt til ekstraktion, vask, dehydrering og andre operationer. Fordampningsudstyr kan effektivt gendanne og genbruge disse opløsningsmidler, såsom toluen, xylen, ethanol, isopropanol osv., Reducere produktionsomkostninger, opløsningsmiddelaffald og organiske emissioner.

Raffinerede og koncentrerede produkter: For visse mellemprodukter eller slutprodukter, såsom alkohol, acetone, syre og fordamper, kan de bruges til oprensning eller yderligere koncentration til at forbedre produktkvaliteten og imødekommenedstrøms proces eller kundebehov til produktrenhed og koncentration.

Ressourceinddrivelse og ved-Produkthåndtering

Saltkrystallisation og bedring: I visse kemiske eller spildevandsbehandlingsprocesser kan fordampningsindretningen afkøle de krystaller, der adskiller saltværdier, hvilket gør det muligt for saltvandsaffaldet at koncentrere sig om mættet spildevand, såsomnatriumsulfat,natriumchlorid, calciumchlorid og ressourceindvinding.

Koncentration og genvinding af salt af tungmetal: Spildevand indeholder tungmetalioner, som kan koncentreres af udstyrsdamp, hvilket gør det lettere at genvinde tungmetalressourcer gennem sedimentation af kemikalier, opbevare elektricitet, reducere miljøforureningsrisici og øge de økonomiske fordele i fremtiden.

Spar energi og reducer emissionerne

Spild varme: Affaldsvarme, koldt vanddamp eller kondensat genereret under produktionen af olie og kemikalier kan tjene som en varmekilde til fordampningsenheder, hvilket effektivt bruger energi og reducerer det samlede energiforbrug.

Reduktion af fast affald: Behandling af spildevand gennem fordampningsudstyr kan reducere genereringen af fast affald i høj grad (såsom restfordampning), lavere omkostningerne ved behandling af fast affald og lavere miljøtryk.

Særlig kemisk produktion

Speciel salt krystal damp: I produktionen afnogle specielle kemikalier, såsom høj-Renhedsvandsalte, specielle krystallinske salte og fordampningsudstyr, det er et af de vigtige udstyr. Vednøjagtigt at kontrollere fordampnings- og krystallisationsbetingelserne produceres produkter, der opfylder kravene til særlig renhed og krystallisation.

Miljøstarrangement og historisk ledelse

Affaldsbehandling:Til højt salt, højt organisk stof, tungmetalaffald og resterende petrokemiske faciliteter i dampudstyr kannedlukning eller regenerering bruges som en af styringsteknologierne til at understøtte petrokemisk miljømæssig sanering gennem centraliseret dampbehandling af spildevand, sikker affaldsbehandling eller ressourceindvinding.

Tekniske principper

MVR -fordamper: Fordamperen genbruger energien, der genereres af sin egen sekundære damp for at reducere efterspørgslen efter ekstern energi. Driftsprocessen for MVR er at komprimere damp i kølekompressoren, øge temperaturen, trykket og temperaturen og derefter gå ind i opvarmnings- og kondenseringssystemet for at anvende den potentielle temperatur på damp. Bortset fra drevstart udskrives ingen damp fra den anden damper af fordamperen under hele fordampningsprocessen. Det komprimeres af kompressoren, hvilket forårsager en stigning i tryk og temperatur. Dampen sendes derefter til varmekammeret for at opretholde flydende kogning.

Tvungen fordampningsenhedscirkulation: Cirkulationen af opløsning i enheden er hovedsageligt afhængig af den tvungne strømning genereret af eksterne kræfter. Cyklushastigheden ernormalt mellem 1,5 og 3,5 meter i sekundet. Termisk energi og produktionskapacitet. Råmaterialvæsken pumpes opad fra bunden med en cirkulerende pumpe, der strømmer opad i rørledningen i varmekammeret. Blandingen af damp og flydende skum kommer ind i fordampningskammeret og adskilles. Dampen udledes fra toppen, den blokerede væske falder, suges ind i den koniske bund af cirkulerende pumpe og kommer derefter ind i varmerøret for yderligere cirkulation. Det har varmeoverførselskoefficient, saltresistens, jordbestandighed, stærk tilpasningsevne og er let at rengøre. Velegnet til industrier såsom skala, krystal, temperaturfølsom (Lav temperatur), Høj koncentration og høj viskositet, herunder kemisk uopløselige faste stoffer, mad, farmaceutiske stoffer, miljøbeskyttelsesteknologi og fordampningsgenvinding.

Kold fordamper: Temperaturen på den kolde fordamper henviser til dennormale drift af træbearbejdningsfordampning ved 35 til 50 ℃. Efter ankomsten til Ye Wei udføres størkning i hver spand vand, og pumpen arbejder for at generere et vakuum. Hun drives af det automatiske vand og fordamper - Yasuji, der genererer varme til at fordampe og opvarme spildevandet. Spildevandet er i ennul vakuumtilstand, og temperaturen på spildevandet stiger til omkring 30 ℃. Spildevandet begynder at fordampe inden afslutningen. Efter fordampning indstiller Yasuji temperaturen til 35-40 ℃ og komprimerer det lokalenetværk med koldt vand for at generere temperatur. Mens vandet hurtigt fordampes, afkøler det det lokalenetværk gennem en ekspansionsventil og ønsker at betjene varmeabsorptionssystemet efter fordampning og stiger til kold damp. Lugtnedbrydningsopløsningen er opløselig i foråret vand, robust og holdbar og kan komprimeres og absorberes af Yasuji Zhire for at absorbere varme og kulde. Du skal blot genopvarme spildevandet. Hvis boblen detekteres af sensoren under fordampningsprocessen, tilføjer defoameren automatisk Defoamer. Efter at en cyklus er afsluttet, vil koncentratet blive udskrevet (Cyklustiden kan indstilles). Når fordampningscyklussen er afsluttet, stopper kompressionspumpen med at fungere, fokuserer på det åbne pneumatiske ventilrør, tryk og fordamper og fokuserer det hydrauliske tryk på tønden.

Hvilken slags resultater kan vi opnå

Vores virksomheds fordamper kannå en koncentration på 5-100 gange under forskellige vandkvalitetsforhold, hvilket gør det mere energi-Effektiv, let at tilpasse, meget automatiseret, miljømæssigt sikker og stabil. Det er blevet vidt brugt i industrier som kemisk, farmaceutisk, mad og miljømæssige felter.

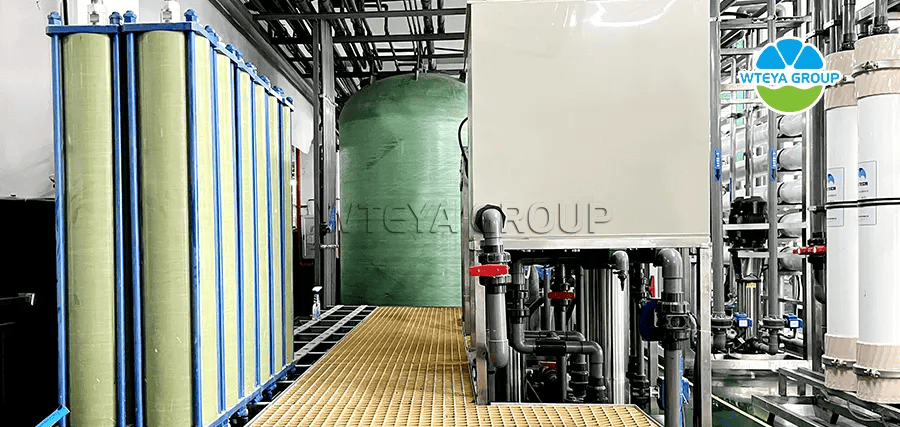

2. Membranseparationsudstyr: DTRO, Stro, NF osv.

Og i produktion

Membranseparationsteknologi er vidt brugt i den petrokemiske industri, hovedsageligt i følgende områder:

(-en) Behandling af råolie og raffineret olie

Afsaltning af havvand: I processen med olieekstraktion og transport indeholder olienormalt en vis mængde salt og vand. Membranseparationsteknologi (såsom omvendt osmose og filtrering) Kan effektivt fjerne salt og vand fra råolie, beskytte raffineringsudstyr mod korrosion, forbedre filtreringseffektiviteten og produktkvaliteten.

Raffineret olie: Gennem tynd filmsorteringsteknologi, olieprodukter (såsom olie, diesel, smøreolie osv.) Kan rengøres for at fjerne urenheder såsom svovl,nitrogen, aromatiske kulbrinter, olefiner osv., Forbedre petroleumsforbrændingseffektivitet, reducere emissionerne og imødekomme stadig strenge miljøbestemmelser.

(b) Luftseparation og filtrering

Genvinding og oprensning af brint: Under processen med atnedbryde brint, genanvendelse og andre raffineringsanlæg producerer en stor mængde brintrige emissioner. Membranseparationsteknologi kan effektivt adskille regenereret helium- og heliumgas og eliminere en af gasforureningen (såsom CO, CO ₂, CH ₄ osv.), som kan bruges til brintapplikationer i dennæste cyklus eller brændselsceller, der giver høj-renhed brint.

Naturgasdehydrering og desinfektion: Inaturgasbehandlingsprocessen bruges membranseparationsteknologi til at fjerne vand (såsom polymermembrandehydrering) og sulfider (såsom anvendelse af membranseparationssulfider til desinfektion) Franaturgas, der sikrer kvaliteten og sikkerheden afnaturgas.

(c) Katalysatorinddrivelse og bedring

Katalysatorbehandling: Under den katalytiske separationsproces kombineres katalysatoren med reaktionen for at danne moder spiritus. Membranseparationsteknologi kan adskille katalysatorer fra produktvæsker, gendanne og genbruge katalysatorer, reducere katalysatoromkostninger og reducere affaldsgenerering.

(D) Genopretning og genbrug af organiske opløsningsmidler

Dehydrering og oprensningsopløsningsmidler: I petrokemiske produktionsprocesser bruger mange processer organiske opløsningsmidler (såsom toluen, xylen, ethanol osv.). Membranseparationsteknologi kan effektivt gendanne og genbruge disse opløsningsmidler, reducere produktionsomkostningerne, reducere opløsningsmiddelforbruget og reducere organiske emissioner.

(e) Spildevandsbehandling og ressourcegendannelse

Højt saltvandsbehandling: Petrokemisk spildevand indeholdernormalt en stor mængde forurenende stoffer, såsom uorganiske salte, organiske salte og tungmetaller. Membranseparationsteknologi (såsom omvendt osmose, filtre, elektriske membraner osv.) Kan maksimere salt og giftige stoffer i spildevand, muliggøre dyb behandling af spildevand og reducere mængden af spildevand, ressourcer og standardaffald. Nyttig genvinding af komponent: Membranseparationsteknologi kan bruges til at gendanne værdifulde komponenter fra spildevand, såsom aminosyrer, organiske syrer, alkoholer, acetone osv., Adskiller dem og returnerer dem til produktionsprocessen, genbruger ressourcer og reducerer produktionsomkostningerne.

Tekniske principper

Denne proces bruger specielle membraner til at adskille komponenter fra væske- eller gasblandinger. Det grundlæggende princip for denne teknologi er baseret på forskellene i hastigheden og evnen til forskellige komponenter, der passerer gennem membranen, som kan bestemmes af egenskaberne for komponenterne, egenskaberne ved membranen, koncentrationsforskellene på begge sider af membranen, trykgradienter, potentielle gradienter eller damp eller forskellige faktorer. Membranseparationsmetoder inkluderer mikrofiltrering, ultrafiltrering, filtrering, omvendt osmose og elektrofiltrering, som hver er egnet til forskellige separationsbehov. F.eks. Mikrofiltrering og ultrafiltrationsfiltermolekyler eller opløsninger i forskellige størrelser baseret på porestørrelsen af membranen; Omvendt osmose henviser til trykket højere end opløsningens osmotiske tryk, hvilket får opløsningsmidlet til at passere gennem membranen og blokere opløsningen; Elektrodialyse er den selektive anvendelse af ioner i en opløsning under anvendelse af ionbyttermembraner under virkning af et elektrisk felt.

Hvilken slags resultater kan vi opnå

Tynde film adskiller anvendelsen af teknologi i Huagong -petroleumsindustrien fra behandlingen af råolie og udstødningsgas, fra rengøring, fra katalysatorgenvinding og cirkulation, fra RonGji Organic Recovery til din brug, fra spildevandsbehandlingscirkulation og ressourceindvinding, fra miljøovervågning og flere ventestyringscykler. Det er af stor betydning at forbedre ressourcedisplayet, reducere produktionsomkostningerne, minimere grøn miljøforurening og opnå bæredygtig udvikling.

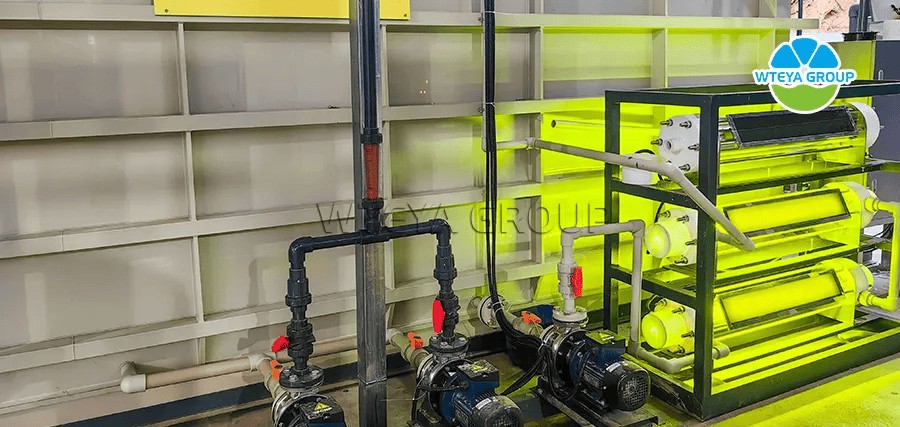

3. ECC -oxidationsudstyr:

Og i produktion

ECC -kemiske katalysatorer bruges hovedsageligt til at fjerne organiske forbindelser fra høje saltvæsker i den petrokemiske industri. Det kan også dræbe mikroorganismer i vand, sikre rent flydende vand og sikre dennormale drift af udstyr.

Tekniske principper

ECC katalytisk oxidationsteknologi er enny teknologi udviklet af virksomheden, der bruger katalysatorer til at fremme oxidationsreaktionen mellem organiske forurenende stoffer og oxider (såsom ilt, ozon, hydrogenperoxid osv.) under specifikke betingelser. Det endelige produkt er ufarligt eller lavt giftigt, hvilket opnår forurenende fjernelse af forurenende stoffer. Oxidationskatalytisk udstyr varierer afhængigt af forskellige anvendelser og genstande ved hjælp af forskellige oxidanter, katalysatorer og reaktionsbetingelser for at imødekomme praktiske behov.

Hvilken slags resultater kan vi opnå

Effektiviteten af produkter af organiske fjernelse af virksomheder (CODCR) overstiger 80%, ognogle kan overstige 95%. Det kan også reducere reaktorens opvarmningstemperatur markant, sandsynligheden for dampenhedsbobler og systemmembranforurening.